1. Diseño de una sala de máquinas para generadores diésel autónomos de emergencia y de reserva:

1. La sala de máquinas debe estar ubicada en la planta baja, sótano o podio de un edificio. Si el sótano tiene tres plantas o más, no debe ubicarse en la planta más baja y debe ubicarse cerca de la subestación.

La sala de máquinas debe estar ubicada contra el muro exterior del edificio y debe contar con ventilación, impermeabilización, extracción de humos, reducción de ruido y vibraciones, y cumplir con los requisitos de protección ambiental.

2. La sala de máquinas debe incluir una sala de generadores, una sala de control, una sala de distribución, una sala de almacenamiento de aceite y una sala de almacenamiento de repuestos. Cuando la capacidad de un solo grupo electrógeno no supere los 1000 kW o la capacidad total no supere los 1200 kW, la sala de generadores, la sala de control y la sala de distribución pueden combinarse en la misma sala.

3. La capacidad y el número de grupos electrógenos deben determinarse en función de una combinación de factores, como el tamaño de la carga de emergencia o de reserva y la capacidad máxima de arranque de un solo motor. Cuando la carga de emergencia o de reserva es grande, se pueden operar varios generadores en paralelo. El número de grupos electrógenos diésel de emergencia en paralelo no debe superar los cuatro, ni el de grupos electrógenos diésel de reserva en paralelo, no debe superar los siete. La capacidad total de los grupos electrógenos de 230 V/400 V en paralelo no debe superar los 3000 kW. Cuando las condiciones de conexión en paralelo sean limitadas, se puede implementar un suministro eléctrico por zonas.

4. En las salas de máquinas con una superficie igual o inferior a 50 m², se debe prever al menos una entrada y una salida. Para salas de máquinas con una superficie de 50 m² o una longitud de 7 metros o más, se deben prever al menos dos entradas y salidas, una de las cuales debe permitir el movimiento de los grupos electrógenos. Las puertas y ventanas de observación entre la sala de generadores, la sala de control y la sala de distribución deben ser ignífugas e insonorizadas. Las puertas deben ser resistentes al fuego de clase A y deben dar acceso a la sala de generadores.

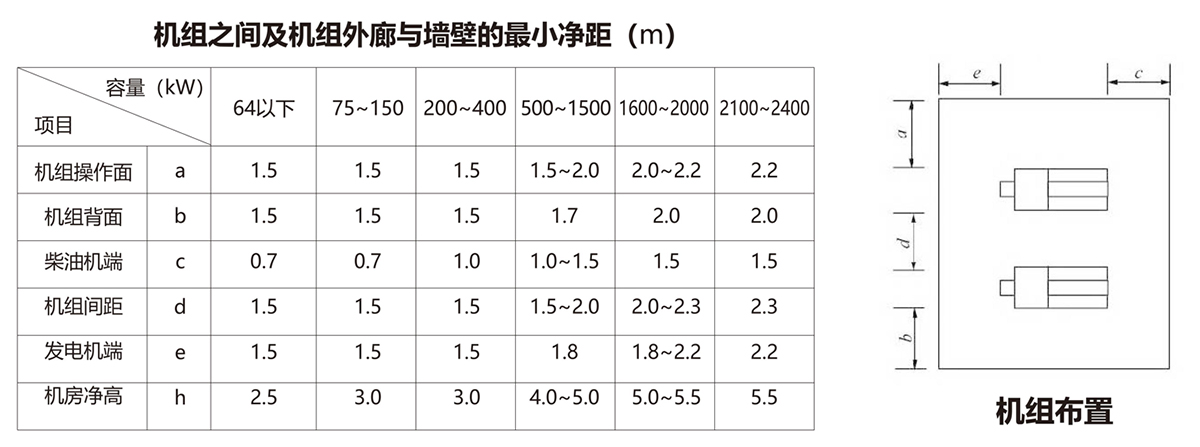

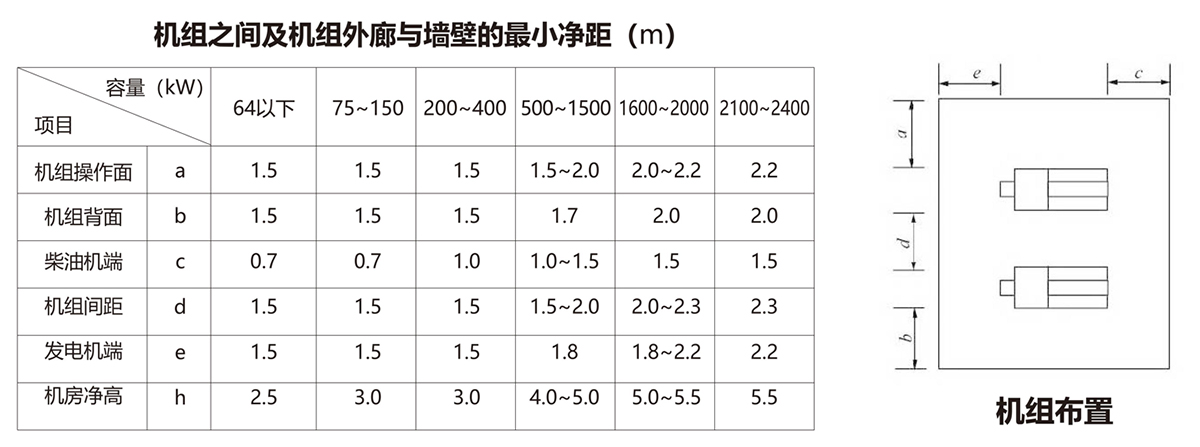

5. La disposición de los equipos en la sala de máquinas debe cumplir con los requisitos del proceso operativo de la unidad: 1) Las unidades deben estar dispuestas horizontalmente; 2) Cuando la sala de máquinas se encuentre junto a la sala de control y la sala de distribución de energía, la salida del generador y la zanja para cables deben ubicarse cerca de ambas salas; 3) La distancia entre las unidades y desde el pasillo externo de la unidad hasta la pared debe cumplir con los requisitos para el transporte de equipos, la operación in situ, el mantenimiento y la reparación, o la instalación de equipos auxiliares.

Nota: Si la unidad está diseñada para refrigeración por agua, la distancia hasta el extremo del motor diésel se puede reducir según corresponda. Si la unidad requiere reducción de ruido, las dimensiones deben considerarse por separado.

II. Diseño de las ventilaciones de entrada y salida (aire caliente) de la sala de máquinas:

1. La entrada de aire de la sala de máquinas debe estar ubicada justo enfrente del generador o a ambos lados de este. El área de entrada no debe ser inferior a 1,6 veces el área del radiador del motor diésel. El área de entrada de aire natural debe ser mayor que 1,25 veces el área de salida.

2. La salida de aire caliente debe ubicarse cerca del radiador del motor diésel. Se deben utilizar juntas flexibles en la conexión entre el tubo de aire caliente y el radiador del motor diésel. El área de la salida de aire caliente no debe ser menor que 1,5 veces el área del radiador del motor diésel. La salida de aire caliente no debe ubicarse en el lado con la dirección dominante del viento. Si esto resulta difícil, se debe instalar un cortavientos.

3. Cuando la unidad esté ubicada bajo tierra y el conducto de aire caliente no pueda tenderse recto, este no debe tener más de dos codos y se debe calcular la pérdida de resistencia del conducto.

4. En tercer lugar, preste especial atención a la correcta coordinación del volumen de aire fresco y el volumen de escape, así como al impacto en el ruido ambiental.

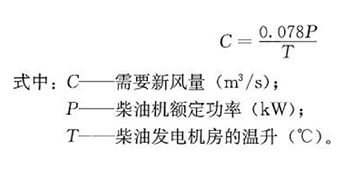

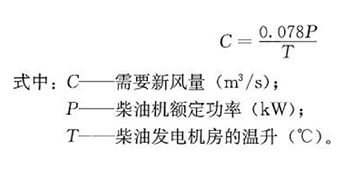

Cuando el generador diésel está en funcionamiento, el volumen de ventilación en la sala de máquinas debe ser igual o mayor que la suma del volumen de aire fresco necesario para mantener la combustión del motor diésel y el volumen de aire fresco necesario para mantener la temperatura de la sala de máquinas. Según datos extranjeros relevantes, la cantidad de aire fresco necesaria para mantener la temperatura ambiente se puede determinar mediante la siguiente fórmula:

La cantidad de aire fresco necesaria para mantener la combustión del motor diésel puede obtenerse del fabricante del motor diésel. A medida que aumenta la altitud, el volumen de aire debe aumentar un 10 % por cada 763 metros de desnivel. Si no se dispone de datos, se puede utilizar una estimación de 0,1 m³/min para 1 kW de potencia de frenado.

IV. Instalación del tubo de escape:

1) El tubo de escape de cada motor diésel debe conectarse por separado al conducto de escape y debe instalarse en altura o en la zanja. El tubo de escape no debe tener demasiados codos y debe poder moverse libremente. El tubo de escape horizontal debe tener una pendiente de entre el 0,3 % y el 0,5 % con respecto al conducto de escape, y se debe instalar una válvula de drenaje en el punto más bajo del tubo de escape. 2) Cuando la parte interior del tubo de escape se instale en altura, se debe colocar una capa de aislamiento térmico. 3) La presión de escape de la unidad no debe superar la contrapresión requerida por el motor diésel. Si el tubo de escape es largo, se debe utilizar una sección de compensación natural y aumentar el diámetro del tubo de escape. Si no es posible una sección de compensación natural, se debe instalar un compensador. 4) Se debe instalar un fuelle elástico en la conexión entre el tubo de escape y la salida de escape del motor diésel. 5) Se debe instalar una cubierta protectora para el tubo de escape en su paso por la pared. Si sobresale del techo, se debe instalar una tapa contra la lluvia en el extremo de salida. 6) Los motores diésel no sobrealimentados deben tener un silenciador instalado en el tubo de escape. Dos motores diésel no deben compartir un silenciador; los silenciadores deben instalarse por separado.

V. Normas de inspección de protección contra incendios para salas de almacenamiento de petróleo en salas de generadores diésel.

1. La sala del generador diésel debe estar separada de otras áreas por paredes con una clasificación de resistencia al fuego de al menos 2,00 h y pisos con una clasificación de resistencia al fuego de 1,50 h.

... al menos 1,50 h.V. Normas de inspección de protección contra incendios para

2. La conexión flexible entre el radiador del grupo electrógeno y la salida de escape debe instalarse con tela ignífuga con suficiente resistencia al fuego.

3. Se debe instalar un depósito de aceite independiente en la sala de máquinas. La capacidad del depósito de aceite debe ser ≤1 m³ y no debe exceder el consumo de aceite para 8 horas.

4. El depósito de aceite debe cubrirse con arena fina de 10 cm de espesor para evitar fugas. La altura específica debe calcularse en función del área del depósito y el volumen del depósito.

5. Se debe instalar un tubo de ventilación que se extienda al exterior en el depósito de aceite, con una válvula de ventilación (con parallamas) en el extremo. También puede ser necesario un tapón para la lluvia.

VI. Arranque automático y funcionamiento en paralelo de grupos electrógenos:

1. Los grupos electrógenos utilizados para el suministro eléctrico de emergencia deben estar normalmente en estado de arranque automático. Cuando se interrumpe el suministro eléctrico, los grupos electrógenos de baja tensión deben reanudar la alimentación en 30 segundos y los de alta tensión en 60 segundos.

2. La fuente de alimentación del grupo electrógeno no debe estar conectada en paralelo con la red eléctrica y debe contar con un dispositivo de enclavamiento para evitar una conexión accidental.

3. Cuando se restablece el suministro eléctrico, el grupo electrógeno debe cambiar automáticamente a la alimentación normal, apagarse automáticamente y retrasar el apagado.

4. Para evitar que el grupo electrógeno diésel se cale debido al arranque simultáneo de los motores de los equipos eléctricos de prevención de desastres, estos deben tener diferentes retrasos y tiempos de arranque escalonados.

5. Para cargas de igual importancia, la carga mayor debe arrancarse primero.

VII. Métodos de cableado para el cable de señal de autoarranque:

1. Generalmente, se obtiene de los contactos auxiliares del interruptor principal de la red eléctrica.

2. La señal de arranque de voltaje se obtiene del puerto superior del interruptor, en la terminal de salida del transformador.

3. La señal se envía mediante el controlador programable PLC del interruptor.

4. Si hay dos transformadores, instale un relé intermedio en cada armario principal. Sus contactos permanentes se conectan en serie al circuito de arranque del generador. Tras un corte de suministro eléctrico, los contactos permanentes del relé intermedio se cierran para enviar la señal de arranque.

5. El cable de señal de autoarranque puede conectarse a una señal activa o pasiva. Las señales activas son más convenientes, eliminando la necesidad de un nuevo cable de carga. La especificación del cable de señal generalmente es RVV-2*1,5 mm².

VIII. Sistema de puesta a tierra de la sala de máquinas:

1. El sistema operativo del punto neutro para grupos electrógenos de 1 kV o menos debe cumplir con las siguientes regulaciones:

1) Cuando se opera con un solo grupo electrógeno, el punto neutro del generador debe estar conectado a tierra directamente. El método de puesta a tierra de la unidad debe ser consistente con el método de puesta a tierra del sistema de distribución de baja tensión.

2) Cuando varios grupos electrógenos operan en paralelo, el punto neutro de cada unidad debe estar conectado a tierra mediante un interruptor de cuchilla o un contactor.

2. Para grupos electrógenos de 3 kV a 10 kV, el punto neutro debe estar conectado a tierra mediante baja resistencia o sin conexión a tierra. En un sistema con conexión a tierra de baja resistencia, cuando varios grupos electrógenos operan en paralelo, cada unidad debe estar equipada con una resistencia de conexión a tierra.

3. La conexión a tierra y las comunicaciones de la sala del generador diésel deben cumplir con las siguientes normas:

1) Se debe utilizar una conexión a tierra común dentro de la sala del generador;

2) Se deben implementar medidas de conexión a tierra antiestática para los equipos y tuberías del sistema de combustible;

3) Se deben instalar teléfonos en la sala de control y la sala de servicio, así como extensiones telefónicas dedicadas a la extinción de incendios.

3.